TenneT is een transportnetbeheerder die verantwoordelijk is voor het Nederlandse en een deel van het Duitse hoogspanningsnet en de verbindingen met de buurlanden. Wij zijn verantwoordelijk voor zeer grote en complexe projecten, maar hebben vaak moeite om ervoor te zorgen dat er binnen de organisatie voldoende bewustzijn is over hoe ze vorderen.

De invoering van Lean planning

Daarom hebben we bij TenneT Lean planning ingevoerd, een aanpak die is geïnspireerd op Last Planner System (een hoofdbestanddeel van lean construction). Ons managementteam stond aanvankelijk een beetje huiverig tegenover Lean planning, maar veranderde van gedachten toen ze ontdekten dat onze onderaannemers dat regelmatig deden. We gingen zelfs op bezoek bij een onderaannemer in Leiden en waren getuige van een van hun dagelijkse stand-up meetings. Kort daarna werd een sessie georganiseerd om te proberen Tendering en Engineering samen te krijgen en beide teams kennis te laten maken met Lean Thinking.

We besloten ook om een pilot project uit te voeren, waarvoor we kozen om ons te richten op een groot infrastructureel project: de aanleg van een 70-kilometer lange hoogspanningslijn in het zuiden van Nederland (een deel bovengronds, een deel ondergronds) die offshore energie zal transporteren naar het vasteland. Veel van ons werk bestaat uit het schrijven van documenten, het vaststellen van juridische en technische eisen, en het verkrijgen van bouwvergunningen voordat we met de aanbesteding kunnen beginnen. Er komt veel coördinatie bij kijken, want zelfs voor een eenvoudige constructie als een zendmast moet je een beroep doen op verschillende onderaannemers (een aantal om de funderingen voor de toren te leggen, een aantal om de toren te bouwen, een aantal om de weg naar de locatie aan te leggen, een aantal om de kabels te leggen, enzovoort).

Dit is een lange termijn project, dat in 2029 moet zijn voltooid. De eerste drie jaar zullen worden besteed aan ontwerp, engineering, aanbestedingen en het bereiken van overeenkomsten met de lokale autoriteiten en landeigenaren langs de corridor (om de nodige vergunningen te verkrijgen). In vele opzichten is het verkrijgen van de vergunningen het moeilijkste deel van de werkzaamheden: geschillen met de plaatselijke overheid over de torens hebben er al eens toe geleid dat het project opnieuw moest worden opgestart. Zo'n grote corridor moeten bouwen binnen een bestaande infrastructuur is ingewikkeld, en niet weten hoe lang elke onderhandeling met de plaatselijke autoriteiten of met particulieren zal duren maakt het proces nog moeilijker. Voor TenneT is het daarom van groot belang om verspilling en wachttijd intern te minimaliseren en een buffer te creëren voor het geval er complicaties optreden bij het verkrijgen van een vergunning (iets waar we vaak geen invloed op hebben).

Lean planning onderdelen

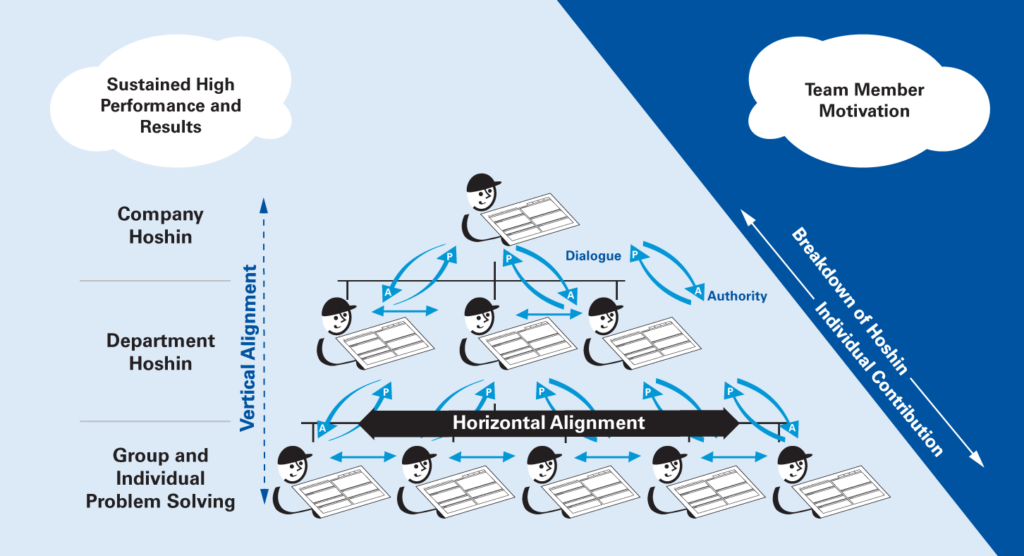

Een succesvolle Lean planning aanpak bestaat uit drie volledig geïntegreerde stappen:

- De algemene planning van 1- tot 2-jaar mijlpalen en deliverables per fase

- Zesmaandelijkse planning van producten per maand, gebaseerd op een Master Document List (MDL) of Work Breakdown Structure (WBS)

- Wekelijkse planning van vastgelegde activiteiten per verantwoordelijke rol

Praktisch gezien betekende dit de invoering van een groot visueel Lean planning bord dat door verschillende afdelingen zou worden gebruikt om activiteiten en voortgang in kaart te brengen, die werden opgedeeld in blokken van zes maanden. Wanneer een project 10 jaar duurt, hebben mensen moeite om hun aandacht erbij te houden - daarom is het zinvol om het op te delen in kleinere deliverables. Onze teams hadden een manier nodig om elke week een beter zicht te krijgen op onze activiteiten, inzicht te krijgen in de details van het werk, de deadlines en, in het algemeen, waar iedereen op elk moment verantwoordelijk voor was en aan werkte. Lean planning zorgde onmiddellijk voor een betere definitie van rollen en verantwoordelijkheden en creëerde meer steun en verantwoordelijkheid tussen onze teams.

Regelmatig samenkomen voor het bestuur hielp ons om dingen op een andere manier te zien. Het leren stellen van prioriteiten maakte het leven van onze mensen gemakkelijker: ze konden nu met elkaar praten over wat ze van hun collega's nodig hadden om door te gaan met hun werk. Bijvoorbeeld, de lijvige rapporten die het Engineering team voor elk project moet samenstellen (en die vaak honderden pagina's lang zijn) zijn iets waar veel andere functies van afhankelijk zijn; echter, niet elke functie heeft alle hoofdstukken van het document tegelijk nodig. Uit de discussies voor de raad van bestuur kwamen veel gevallen naar voren waarin slechts drie of vier hoofdstukken (van de 50, soms) nodig waren, wat betekende dat het Engineering-team zich eerst op die kon richten. Het is het Lean idee om niet te veel te produceren, maar te werken aan precies datgene wat nodig is voor de volgende stap in het proces wanneer dat nodig is.

Inderdaad, iedereen is zich nu meer bewust van de dagelijkse activiteiten en er is een algemeen gevoel van meer controle over ons proces. In het begin brachten we alle afdelingen samen voor de vergaderingen, maar de communicatie bleek een hele uitdaging en uiteindelijk besloten we dat elk (deel)project zijn eigen bestuur en vergaderingen moest hebben.

Weerstand tegen Lean

En toch was er in het begin (en is er nog steeds) weerstand tegen Lean planning. De meeste mensen vonden het maar niets.

"Sommigen noemden de Lean planning borden zelfs de Wall of Shame"

Niet alleen was er een zekere terughoudendheid om zich vast te leggen op deadlines (met een onvoorspelbaar proces als Licensing, bijvoorbeeld, wilden mensen hun flexibiliteit behouden), maar ook een algemeen gebrek aan inzicht in de voordelen die zouden kunnen voortvloeien uit het gebruik van Lean planning. Voor sommigen waren de voordelen duidelijk, maar anderen zagen gewoon niet wat ze eraan hadden.

Eén-op-één coaching was hier erg belangrijk. Luisteren naar de angsten en twijfels van onze mensen, hen veel vragen stellen, hen betrekken in gesprekken en hen helpen om de voordelen van Lean planning in te zien, hielp hen al een heel eind op weg om warm te lopen voor de nieuwe aanpak.

Uiteindelijk realiseerden mensen zich dat ze nauwer met elkaar moesten gaan samenwerken en dat Lean planning hen daarbij kon helpen door elkaars werk te begrijpen en zich aan elkaars deadlines te committeren. Na verloop van tijd maakte het visualiseren van afhankelijkheden en synergiën tussen verschillende afdelingen doelen haalbaarder en begonnen de doorlooptijden van deliverables korter te worden. Wanneer tijdens een standaardvergadering duidelijk wordt dat iemand een stuk werk niet heeft kunnen afmaken, is het nu de gewoonte om samen te proberen te begrijpen waarom. We zijn ons meer bewust geworden van de impact van ons werk op dat van onze collega's.

Lean planning toegepast op Offshore projecten

Lean planning is ook toegepast op Offshore projecten bij TenneT. Onze Offshore-afdeling had drie maanden de tijd om de documenten voor te bereiden voor twee aanbestedingsprocessen om de aannemers te identificeren en in te huren die twee zeebodemonderzoeken zouden uitvoeren om de bodemgesteldheid en de veiligheid te bepalen van de gebieden waar onderwaterkabels moesten worden geplaatst. Onze zeeën zijn bezaaid met veel onderwaterobjecten zoals puin, visnetten, wrakken, keien en niet-geëxplodeerde munitie (UXO) waarvan we niet eens weten dat ze er zijn en deze objecten kunnen natuurlijk een enorm risico vormen voor schepen die kabels onder de zeebodem leggen. - Daarom is het voor de uitvoering van elk offshore project een eerste vereiste dat er geen risico is.

Als het onderzoek niet was afgerond, zou het hele project minstens enkele maanden vertraging hebben opgelopen, met enorme kosten voor TenneT. Voor dergelijke aanbestedingen moeten wij ondersteunende documentatie opstellen om te bepalen wie de beste aannemer voor de klus is. Dit zijn meestal veelomvattende tenders die, zoals je zou verwachten, veel werk met zich meebrengen.

Tenders worden uitgevoerd tijdens de initiatieffase van een project, wanneer het projectteam wordt gerekruteerd. Een tenderteam bestaat uit de nieuwe leden en deskundigen van meerdere afdelingen (bijvoorbeeld kabeldeskundigen van de afdeling Asset Management, deskundigen op het gebied van Operations en Onderhoud van de afdeling Grid Service Operation, Offshore-deskundigen van de afdeling Grensoverschrijdende Offshore, juridische adviseurs van de afdeling Juridische Zaken en inkopers van de afdeling Inkoop). Intussen zijn deze deskundigen ook bij andere projecten betrokken.

Lean planning bleek zeer nuttig om alle experts bij elkaar te krijgen en om hen te ondersteunen bij hun werk om alle benodigde aanbestedingsdocumenten in zo'n kort tijdsbestek op te leveren. Tijdens de Lean sessies die we hielden, werd het voor alle betrokken experts duidelijk dat er veel onderlinge afhankelijkheden zijn tussen de verschillende gebieden. Het hielp de teamleden om de onderlinge afhankelijkheden te begrijpen om onze einddoelen te bereiken. Lean planning hielp om te bepalen welk document prioriteit moest krijgen en welke kennis van welke experts nodig was en wanneer. Het hielp de experts ook om de vele activiteiten en projecten waar ze bij betrokken waren beter te coördineren, wat ertoe leidde dat alle benodigde aanbestedingsdocumentatie op tijd klaar was voor de publicatie van de aanbestedingen.

"Dankzij Lean planning konden de aanbestedingen niet alleen binnen enkele maanden worden gepubliceerd, maar kon ook de hoeveelheid documenten enorm worden verminderd (van enkele honderden pagina's naar enkele tientallen)

De twee hierboven besproken projecten hadden niet meer van elkaar kunnen verschillen. Het elektriciteitslijn project is op lange termijn - dit specifieke project zal twee jaar duren, voor de licenties, tien als we de hele waardestroom in beschouwing nemen - terwijl het besproken offshore project een snelle turnaround nodig had.

"Het feit dat Lean planning in beide projecten tot succesvolle resultaten heeft geleid, bewijst hoe flexibel het systeem is.

Ik heb het in het verleden in verschillende omgevingen gebruikt, van Schiphol (waar we de engineeringsfase hebben benut om de F-gate in viereneenhalve maand te renoveren in plaats van in negen maanden) tot Universiteit Nyenrode (hier heeft het ons geholpen om een nieuw programma binnen het curriculum op te zetten), bij Miele (waar we het hebben gebruikt om een marketing evenement op Lowlands, een muziekfestival, op te zetten) en MerckSharp&Dohme (waar we 3 pilot projecten hebben opgezet om de implementatie van een nieuw brandalarmsysteem in meerdere productiefaciliteiten voor te bereiden).

Deze aanpak vergemakkelijkt de planning en communicatie tussen verschillende functies binnen een waardestroom. De knipoog naar het Last Planner System is duidelijk: deze methode, ontwikkeld door professor Glenn Ballard en veel gebruikt in de lean construction wereld, werd ontworpen om verschillende ambachten op een bouwplaats te helpen om effectief samen te werken, werk over te dragen en zich aan elkaars deadlines te houden.

Ik heb voor beide projecten bij TenneT een leerlogboek ingevoerd. Als iemand te laat was met zijn afspraken, konden we de reden opschrijven. Daaruit bleek dat in de meeste gevallen vertragingen ontstonden omdat mensen wachtten tot hun collega's klaar waren met hun werkstuk. Het was een eyeopener voor de teams, die hen er uiteindelijk van overtuigden dat het noodzakelijk was een alternatieve aanpak te vinden.

Met dank aan het TenneT-team: Michiel Bakhuizen, Planner Onshore; Ewald van Dorst, Projectleider Offshore; Emile Brentjens, Financieel Projectleider Offshore; Inge Oortgiesen, Projectleider Onshore; Eugene Meuwszen, Tactisch Inkoper Offshore.

.jpg)

.jpg)